製造業の購買担当者様の中には、以下のような悩みをお持ちの方も多いのではないでしょうか?

・調達を担当しているけれど、部材の単価が高くて予算に合わない。

・上司からどうしてもあと数パーセントの値下げを依頼されているけど、方法がわからない。

その悩み、梱包をカイゼンすることで、解決できることも多いのです。

梱包をカイゼンすることで、入り数が増え、1製品あたりの梱包コストが下がるだけでなく、海上輸送費も削減。今回はその方法を実際の事例に基づきながらご紹介します。

入り数の改善や海上輸送費の削減をお考えの方は、ぜひ最後までお読みください。

梱包と輸送コストはバカにならない!

タイの日系製造業は、タイで製造した製品を日本や欧州に輸出しているケースが多いと思います。部品を箱に入れ、緩衝材で固定し、パレットに積みコンテナで輸送。

数百バーツの部品でもタイ国外に送る場合は、海上輸送費も馬鹿になりません。製造業にとって輸送費の削減は命題ですよね。

輸送費を削減するためには、乙仲に相見積もりを取ったり、輸送スキームを再検討したりする方法がありますが、梱包のカイゼンもその1つです。

梱包を最適化することで、海上輸送費を大幅に削減できるとしたらいかがでしょう?

実際に大幅削減に成功した自動車部品メーカー様の事例をご紹介しましょう。

海上輸送費の大幅削減に成功した方法とは?

- 業種:自動車部品メーカー

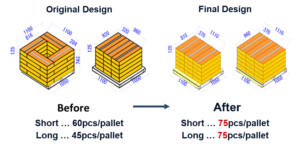

- 梱包カイゼン内容:1箱あたりのシャフトの入り数を3本入りから5本にすることで、1パレットあたりの入り数が45〜60本が75本に。

- 積載効率:40%アップ

- コスト削減効果:海上輸送費に換算すると年間当たり5万USDのコスト削減

もともとは大小の部品それぞれ別々に箱を用意していました。1パレットあたり大小それぞれの入り数は、45本と60本。

箱を「共通部品化」し、大小の部品を同じ箱に入れることで、1パレットあたりの入り数を75本に増やすことができました。

積載効率が40%も向上したことで、輸送費も同様に40%削減。海上輸送費に換算すると、年間あたり5万USDものコスト削減に成功しました。

今まで当たり前のように使っていた箱を見直すだけで、こんなにコストダウンできるんです。これは魔法ではなく、弊社の技術力がなせる技なのです。

御社の梱包も最適化できるかも?

設計者が部品をよく見て、CADで3D化

実際に弊社がどのように梱包を考案しているか、その流れを紹介します。

【サンプルをお借りできた場合】

①梱包の条件(入れる向きや、入数、箱の寸法、静電性の有無など)をヒアリング

②CADで部品を3Dにしたうえで、入れ方を考えていきます。部材同士がぶつからないようにしながら、一番多く入る方法を編み出すのは、簡単ではなく、豊富な経験が必要です。

③設計が完成次第、弊社にあるサンプルカッターマシンでコルゲート紙に起こします。

④実際にお客様の部品を入れてみると微妙に当たってしまったり、ぐらついたりする箇所があるので、修正していきます。

⑤最終設計の完成。複数パターン考案して、選んでいただく場合もあります。

⑥サンプル完成後はお客様に実物をご確認いただき、見積書を作成します。ご発注いただき次第、金型をおこし、量産を進めてまいります。

サンプルカッターで切り、実際に入れて調整

心がけているのは、組み立てる人や量産時の品質・コストを第一に考えることです。たとえ素晴らしい箱の設計だったとしても、機械での生産がスムーズにいかなかったり、紙を無駄に使ってしまったり、組み立てに工数がかかってしまったら意味がありません。

お客様の立場に立ったデザインを考えるのが設計チームのミッションです。

コストダウンだけじゃなく、CO2削減効果も

梱包の最適化を行うことで輸送費を削減できるだけでなく、実はCO2削減にもつながります。

輸送効率を40%向上させることは、そのまま40%のCO2排出量が減る計算になります。(理論値)

梱包最適化は、コストとCO2を同時に削減できる、まさに一石二鳥の手段なのです。

梱包の入り数カイゼンや海上輸送費の削減、そしてCO2の削減について、お悩みの方は、ぜひお気軽にお問い合わせください。