こんにちは!Kanepackageタイランドの鈴木です。

去る2024年10月23日〜25日まで東京で開催された日本最大級のパッケージ展示会「Tokyo Pack 2024」にタイから参加してまいりました!

期間中の3日間で、なんと700人以上もの方々にブースに足をお運びいただき、心から感謝しています。

そして嬉しいことに、展示会専門のYouTubeチャンネル「インターネット展示会.TV」が、TokyoPack 2024に出展した全700ブース中からベスト10を選出されていたのですが、なんと当社のブースが見事に選出。取材していただきました。

素晴らしい結果をいただきました。本当にありがとうございました!

Tokyo Pack 2024に出展した当社ブースのコンセプトはこちらの記事をご参照ください。

インターネット展示会.TVに取材していただいた動画をぜひご覧ください!

TokyoPack 2024に参加した感想

TokyoPack 2024に参加した感想を一言で表すと、業界の未来を感じる素晴らしい機会でした。

特に今年の展示会は、技術革新と持続可能性への意識が一層強く感じられる内容となっており、

私たちにとっても非常に刺激的でした。

展示会全体を通して、来場者や出展者のみなさまが抱える課題やニーズの多様化を実感しました。

業界全体として、環境配慮型の包装ソリューションが確実に主流となっていますね。

環境規制の強化や消費者のエコ意識の高まりに対応するため、

多くの企業が新たな技術や素材を駆使した革新的な製品を発表しており、

その先進的な取り組みに圧倒されました。

また、AIの進化により、消費者一人ひとりのニーズに合わせた商品開発を行う企業も増えてきています。

AIを駆使したデータ解析により、消費者の購買傾向や嗜好を詳細に把握し、

パッケージングを個別にカスタマイズすることが可能に。

こういった技術により、パーソナライズされた製品を提供でき、

消費者とのエンゲージメントを一層強化することができるようになっています。

アイディア商品

展示会では、さまざまな企業が革新的でユニークなアイディア商品を披露していました。

特に、公益社団法人 日本包装技術協会が主催する日本パッケージングコンテストに入賞した梱包はどれも素晴らしいものばかりでした!

特に印象に残った製品をご紹介しますね。

パルプモールド製トイカプセル

【製品概要】

ダイナパックさんの事例です。

福島県の街路樹や造園の剪定木からパルプ繊維を抽出し、生分解性パルプモールドのカプセルを作成。

このカプセルはカプセルトイを保護し、ガチャポンマシンにも適しています。

使用後のカプセルはリユースまたはリサイクルされ、廃棄物削減に貢献します。

【鈴木の感想】

非常に興味深い取り組みですね!

福島県の地域資源を活用して、環境負荷の軽減や地域活性化を目指すという点で、

まさに持続可能な社会の実現に向けた素晴らしい製品です。

カーナビEPS緩衝材のパルプモールド化

【製品概要】

こちらもダイナパックさんの事例です。株式会社JVCケンウッドのカーナビ「彩速ナビ」の発泡スチロール緩衝材を

パルプモールドに置き換え、プラスチック包装材の使用量を削減。

従来のコの字形状からV字形状に変更され、製造時のサイズが約34%縮小。

これにより生産性が向上、かつロボットによる自動化にも適しています。

プラスチック包装材は66%削減され、年間約14トンの削減と、

CO2排出量の約47トン削減が実現

※株式会社JVCケンウッドとの共同開発。

【鈴木の感想】

発泡スチロールからパルプモールドへの切り替えは、まさに業界全体のトレンドですが、

これは環境への配慮と効率向上が見事に両立しており、素晴らしいです。

特にV字形状の設計変更が生産性や梱包作業性に大きく貢献している点が

設計レベルの高さを感じさせます。

https://www.dynapac-gr.co.jp/results/cardboard/2023/

プリンター用のパルプモールドクッション

【製品概要】

こちらはブラザー工業株式会社さんの事例です。

このクッションは、底面と天面に最適化された形状を配置することで、

衝撃吸収性能を維持しつつ、小型化・軽量化を実現。

形状の統一により、生産効率が向上し、保管や廃棄時の容積も削減。

これにより、CO2排出量と輸送効率の改善を達成。

また、開発には、独自の衝撃シミュレーション技術を活用し、試作回数を削減。

これにより開発期間を約90%短縮し、試作品製造時のCO2排出量も削減しています。

【鈴木の感想】

形状の統一によって生産性や保管効率が向上し、全体の環境負荷削減に繋がる点は、

持続可能な製品開発の理想的な例だと思います。

また、開発期間の短縮ができる点は多くの企業の目標であるため、素晴らしいと思います。

https://global.brother/ja/news/2024/240828jpc

プリンター用のパルプモールドクッション

ここで最後に、私たちの製品を紹介します!

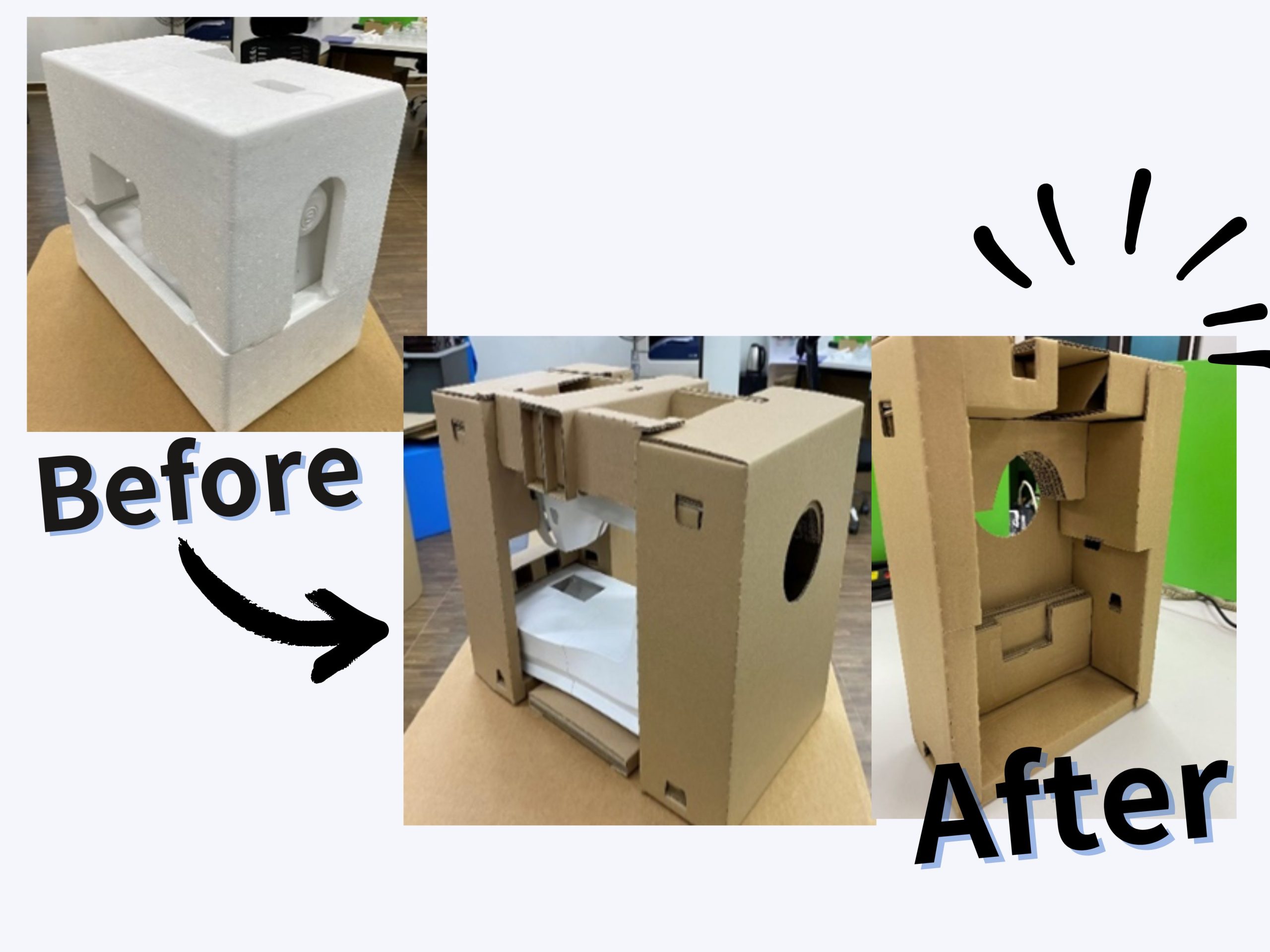

弊社ベトナム支社にて、家庭用ミシンの梱包材を改善し、環境負荷を大幅に削減した事例です。

従来の発砲スチロールを使用した梱包方法から、段ボール緩衝材に変更することで、

梱包効率と環境への配慮が両立できました。改善前後の違いは以下の通りです。

① 改善前

- 発砲スチロール使用

- 梱包形態:1100×1100のパレットx32台分

- 輸送効率:トラック1台で12パレット、計384台分。

- CO2排出量:製造・輸送における排出量が1,815g/set。

② 改善後

- 段ボール緩衝材に変更

- 梱包形態:同じ1100×1100パレットx40台分

- 輸送効率:トラック1台で12パレット、計480台分

- CO2排出量:製造・輸送時のCO2排出量が1,097g/setに。約40%削減。

軽量化された段ボール素材を使用することで、組立が簡単で材料の使用量を削減し、

効率的な作業を実現。また、厳しい環境基準をクリアし、エコフレンドリーな製品として、

サステナビリティに貢献する理想的な選択肢となっています。

まとめ

TokyoPackでの展示は、梱包業界の最新動向を学び、

さまざまな革新的なアイディアに触れる貴重な機会でした。

私たちもこれから、さらに消費者のニーズに応えるために、

環境に優しく、かつ機能的な梱包技術の開発に取り組んでいきます!

また、次回のTokyoPackでは、さらに進化した製品をお見せできるように、

スタッフ一同がんばりますので、ぜひ楽しみにしていてくださいね。